Soluções da Carmel Tecnologia para Indústria 4.0

O principal objetivo da Carmel Tecnologia é aplicar nossos conhecimentos, serviços e produtos com o objetivo de melhorar os processos operacionais de nossos clientes.

Algumas das maneiras pelas quais podemos contribuir para esse objetivo:

As soluções da Carmel Tecnologia para a Indústria 4.0 oferecem valor agregado a projetos industriais, sempre focados em melhorar, crescer e se tornar mais competitivos em um mercado dinâmico que exige o que há de mais moderno em tecnologia para alcançar excelentes tempos de ROI e Payback.

Várias vantagens competitivas podem ser destacadas ao utilizar as soluções da Carmel Tecnologia:

- Coleta de dados chave para o processo de Transformação Digital da companhia.

- A coleta automatizada de dados evita erros humanos e permite o controle de eventos e KPIs em tempo real.

- Disponibilidade de uma equipe de engenharia, técnica e operacional, qualificada para a concepção e execução de projetos, e também seu atendimento ao longo do tempo.

- Profundo conhecimento e compreensão das diferentes áreas produtivas: manufatura, logística e serviços.

- Utilização de protocolos de comunicação modernos e amplamente difundidos no mercado.

Como as tecnologias da Indústria 4.0 estão transformando as indústrias?

A Indústria 4.0 está revolucionando a maneira como as companias fabricam, aperfeiçoam e distribuem seus produtos. Os fabricantes estão integrando novas tecnologias, incluindo Internet das Coisas (IoT), computação e análise em nuvem, IA e aprendizado de máquina em suas instalações de produção e em todas as suas operações.

Essas fábricas inteligentes são equipadas com sensores avançados, sistemas embarcados e robótica que coletam e analisam dados e permitem uma melhor tomada de decisão. Um valor ainda maior é criado quando os dados das operações de produção são combinados com dados operacionais do ERP, cadeia de suprimentos, atendimento ao cliente e outros sistemas corporativos para criar níveis totalmente novos de visibilidade e percepção de informações anteriormente isoladas.

Essas tecnologias digitais levam a uma maior automação, manutenção preditiva, auto-otimização de melhorias de processos e, acima de tudo, um novo nível de eficiência e capacidade de resposta aos clientes que antes não era possível.

O uso de dispositivos IoT de alta tecnologia em fábricas inteligentes leva a uma maior produtividade e melhor qualidade. A substituição de modelos de negócios de inspeção manual por insights visuais baseados em IA reduz os erros de fabricação e economiza tempo e dinheiro. Com um investimento mínimo, o pessoal de controle de qualidade pode configurar um smartphone conectado à nuvem para monitorar os processos de fabricação de praticamente qualquer lugar. Ao aplicar algoritmos de aprendizado de máquina, os fabricantes podem detectar erros imediatamente, em vez de em estágios posteriores, quando o trabalho de reparo é mais caro.

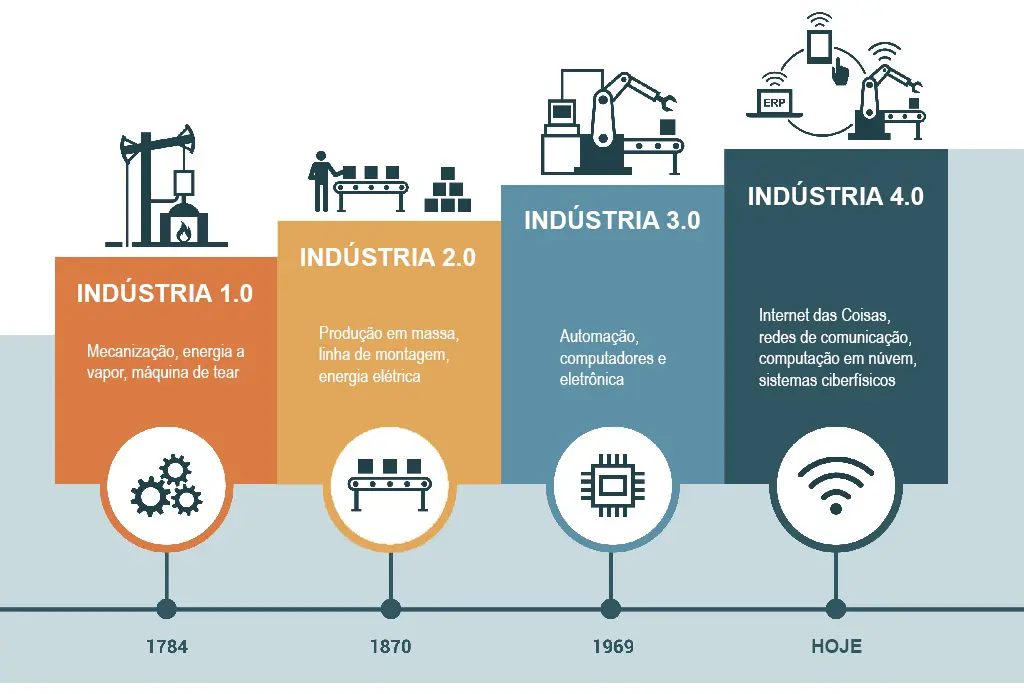

Do vapor ao sensor: Contexto histórico da Indústria 4.0

Primeira revolução industrial: A partir do final do século 18 na Grã-Bretanha, a primeira revolução industrial ajudou a permitir a produção em massa usando água e energia a vapor em vez de energia puramente humana e animal. Os produtos eram construídos com máquinas, em vez de produzidos à mão meticulosamente.

Segunda revolução industrial: Quase um século depois, a segunda revolução industrial introduziu as linhas de montagem e o uso de petróleo, gás e energia elétrica. Essas novas fontes de energia, juntamente com comunicações mais avançadas via telefone e telégrafo, trouxeram a produção em massa e um certo grau de automação aos processos de fabricação.

Terceira revolução industrial: A terceira revolução industrial, que começou em meados do século 20, acrescentou computadores, telecomunicações avançadas e análise de dados aos processos de fabricação. A informatização das fábricas começou com a incorporação de controladores lógicos programáveis (CLPs) em máquinas para ajudar a automatizar alguns processos e coletar e compartilhar dados.

Quarta revolução industrial: Estamos agora na quarta revolução industrial, também conhecida como Indústria 4.0. Caracterizados pelo aumento da automação e pelo emprego de máquinas e fábricas inteligentes, os dados informados ajudam a produzir mercadorias de forma mais eficiente e produtiva em toda a cadeia de valor.

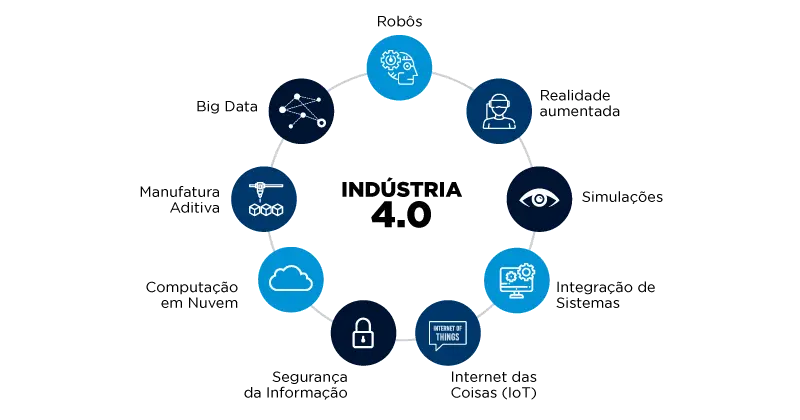

Quais tecnologias impulsionam a Indústria 4.0?

Internet das Coisas

A Internet das Coisas (IoT) é um componente chave das fábricas inteligentes. As máquinas em campo na fábrica são equipadas com sensores que apresentam um endereço IP que permite que as máquinas se conectem a outros dispositivos habilitados para web. Essa mecanização e conectividade possibilitam que grandes quantidades de dados valiosos sejam coletados, analisados e trocados.

Computação em Núvem

A computação em nuvem é uma pedra angular de qualquer estratégia da Indústria 4.0. A plena existência de uma indústria inteligente exige conectividade e integração de engenharia, cadeia de suprimentos, produção, vendas, distribuição e serviço. A nuvem ajuda a tornar isso possível. Além disso, a grande quantidade de dados armazenados e analisados pode ser processada de forma mais eficiente e econômica com a nuvem.

IA e Aprendizado de Máquina

A IA e o aprendizado de máquina permitem que as empresas de manufatura aproveitem ao máximo o volume de informações geradas não apenas na fábrica, mas em suas unidades de negócios e até mesmo de parceiros e fontes de terceiros. A IA e o aprendizado de máquina podem criar insights que fornecem visibilidade, previsibilidade e automação de operações e processos de negócios.

Edge Computing

As demandas das operações de produção em tempo real significam que algumas análises de dados devem ser feitas na “borda” – ou seja, onde os dados são criados. Isso minimiza o tempo de latência desde quando os dados são produzidos até quando uma resposta é necessária. O uso da computação de borda (do inglês, edge computing) também significa que os dados permanecem próximos de sua origem, reduzindo os riscos de segurança.

Segurança Cibernética

As empresas de manufatura nem sempre consideraram a importância da segurança cibernética ou dos sistemas ciberfísicos. No entanto, a mesma conectividade de equipamentos operacionais na fábrica ou campo (OT) que permite processos de fabricação mais eficientes também expõe novos caminhos de entrada para ataques maliciosos e malware. Ao passar por uma transformação digital para a Indústria 4.0, é essencial considerar uma abordagem de segurança cibernética que englobe equipamentos de TI e OT.

Gêmeo Digital

A transformação digital oferecida pela Indústria 4.0 permitiu que os fabricantes criassem gêmeos digitais que são réplicas virtuais de processos, linhas de produção, fábricas e cadeias de suprimentos. Um gêmeo digital é criado extraindo dados de sensores, dispositivos, PLCs e outros objetos de IoT conectados à Internet. Os fabricantes podem usar gêmeos digitais para ajudar a aumentar a produtividade, melhorar os fluxos de trabalho e projetar novos produtos.